当工业制造拥抱RFID:全流程智能追溯,让生产“尽在掌握”

在智能制造的浪潮中,RFID(无线射频识别技术)正成为贯穿工业生产全链路的“数字神经”,为传统制造注入精准、可追溯的智慧动能。本文以金属罐体生产为例,解析RFID如何让冷硬的工业流程变得“透明可视、全程可控”。

一、为金属罐植入“数字基因”:RFID实现全生命周期追溯

每一个看似普通的金属罐,实则内嵌RFID电子标签,成为其独一无二的“数字身份证”。标签完整记录从原料入厂、生产工艺、质量检验到出库物流的全链路信息。

在高速运转的滚筒输送线上,工业级RFID读写设备(如图)可实时、非接触式采集数据。即使面对金属干扰、高速移动等严苛工况,系统仍能实现毫秒级识别与稳定读取,彻底告别传统人工记录的低效与误差。

二、全链路透明管理:驱动制造与供应链效能升级

生产质控,秒级溯源:若某批次罐体出现异常,通过RFID数据可即刻回溯至具体生产时段、机台参数、操作人员及原料批次。问题排查时间从数小时缩短至几分钟,极大降低质量风险与成本损耗。

物流与仓储,智能可视:带有RFID标识的罐体在入库时可触发自动盘点,实现近100%的库存准确率;在途运输中,读写设备实时同步位置与状态,客户可随时查看货物“物流轨迹”,构建可信、透明的供应链协同体系。

三、工业级场景适配:RFID突破传统识别瓶颈

RFID在金属罐体场景的成功应用,体现了其应对复杂工业环境的技术优势:

相较于易损、易污的条码/二维码,RFID标签具备抗污染、耐磨损与强抗干扰特性,适用于潮湿、多尘、高速的生产动线;

非接触、批量识别能力显著提升作业效率;而定制化的工业读写设备,更能适应高低温、强电磁等极端条件,保障数据采集的连续与准确。

四、融合共生:RFID赋能智能制造未来生态

当前,RFID正与物联网、大数据及人工智能技术深度融合,持续拓展应用边界:

实时生产数据同步至MES系统,可支撑智能排产与预测性维护,潜在提升设备综合效率(OEE);

与ERP、WMS系统打通后,实现从订单到交付的供应链一体化联动,有望推动库存周转率大幅提升。

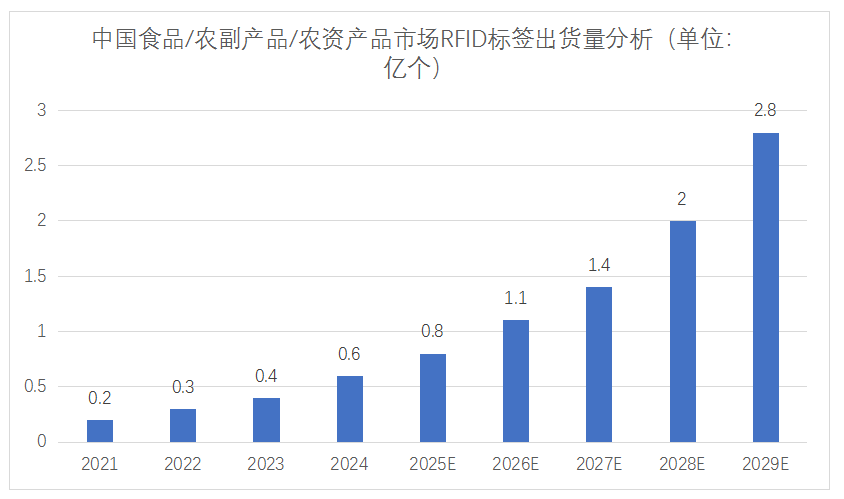

从汽车零部件追溯、食品冷链监管到工业罐体全周期管理,RFID已从单一的识别工具,演进为构建制造“数据闭环”的关键枢纽。在工业4.0的进程中,RFID如同连接物理世界与数字世界的桥梁,推动传统制造向着全程透明、实时可控、智能决策的新阶段稳步迈进。

登录

登录

注册

注册