Xerafy 嵌入式 RFID 如何应对完井作业中的管材磨损

完井作业中使用的油管承受着石油天然气行业最严苛的作业条件。水力压裂后的桥塞钻出作业使管体承受持续旋转、与井壁高度接触以及磨蚀性环境的压力。为了在这些严苛的作业条件下实现油管的全生命周期追踪,一家领先的油井管制造商与 Xerafy 合作,将 RFID 标签直接嵌入钢材中,确保油管的可追溯性,直至其报废。

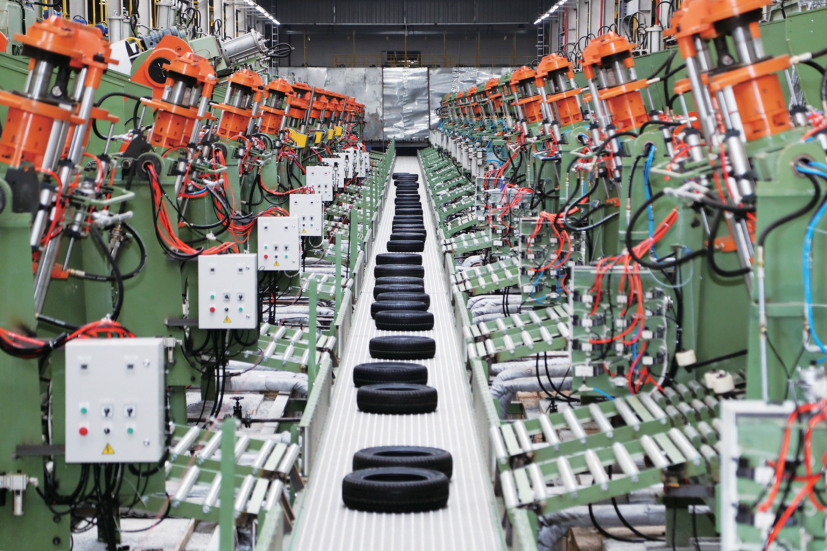

完井标志着已钻井转变为生产资产。在非常规油气领域,这一阶段通常包括桥塞射孔水力压裂,以及随后的桥塞钻出作业,以恢复水平段的完全流动。在这些作业过程中部署的油管承受着高机械应力:接头以持续的速度旋转,频繁与井壁接触,并在同一平台的多个井中重复使用。

石油天然气运营商和制造商面临的挑战是如何在整个生命周期内追踪每个管接头,同时又不损害结构完整性或中断钻机工作流程。为了解决这个问题,嵌入式 RFID 被评估为一种能够承受极端条件并实现自动识别和数据采集的解决方案。

领先的石油井管 (OCTG) 制造商

该公司是领先的石油井管 (OCTG) 制造商,为美国各地的上游运营商供应油管、套管和连接器。其产品广泛应用于修井机作业,该行业专注于移动式高频井下作业。2-3/8 英寸和 2-7/8 英寸等油管尺寸是这些应用的标准配置,支持生产、注水和压裂后完井作业。

该制造商致力于将耐用的 RFID 技术嵌入其油管中,以支持现场的可追溯性、重复使用优化和生命周期跟踪。

管柱的运行应力

在钻出桥塞的过程中,管柱(通常长达数百个接头)会以大约 80 RPM 的转速长时间旋转。根据完井设计,这些操作可能持续每口井 3 到 4 天,并需要钻出 60 到 250 个桥塞。

每次管柱接触井壁时,都会产生磨损。随着时间的推移,磨损会不断累积,导致管壁变薄,最终决定了管柱的使用寿命。嵌入式 RFID 解决方案必须满足以下几个工程约束:

—在负载下承受接触和旋转的机械弹性

—在管柱的整个使用寿命期间保持一致的可读性

—保持管道完整性,避免钢管内出现新的故障点

这些约束排除了表面安装标签或外部标记的可能性,而是需要一种专为恶劣环境设计的嵌入式金属解决方案。

嵌入式 RFID 石油井管

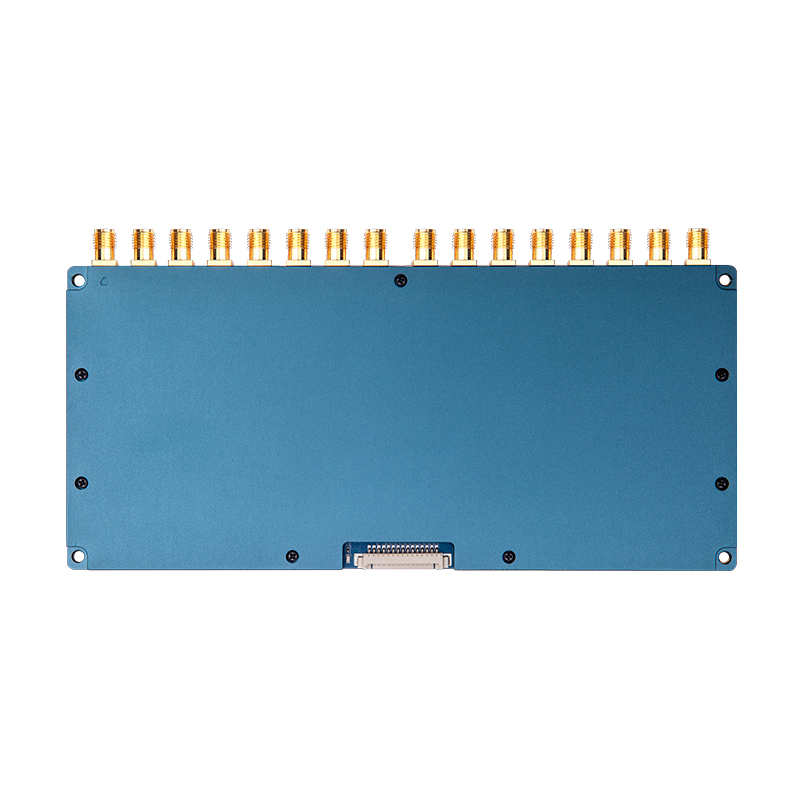

Xerafy 的 XS Wedge 无源超高频 RFID 标签因其坚固耐用的设计和在金属环境中久经考验的性能而入选。该标签专为金属上和金属内应用而设计,额定承受能力:

—最高耐高温 438°F (225°C)

—高化学暴露,包括井下流体和完井化学品

Xerafy XS Wedge 采用嵌入式坚固设计,在金属环境中性能卓越。

标签嵌入 2-3/8 英寸和 2-7/8 英寸油管,这是修井作业中最常用的管径。安装过程经过精心设计:

—每个接头安装三个 RFID 标签(用于冗余)

—标签仅压入油管一端预先钻好的倒角孔中

—倒角几何形状使射频信号能够在距离钢表面 6-8 英寸的范围内传播

—每个标签均采用高强度环氧粘合剂密封,这种粘合剂能够与油管的机械和化学环境兼容

—安装过程遵循 Xerafy 的工程指南,以确保一致的深度、对准度和粘合效果

重要的是,标签嵌入到钢管中足够深,以便只有在油管本身达到磨损极限后才会暴露在外。

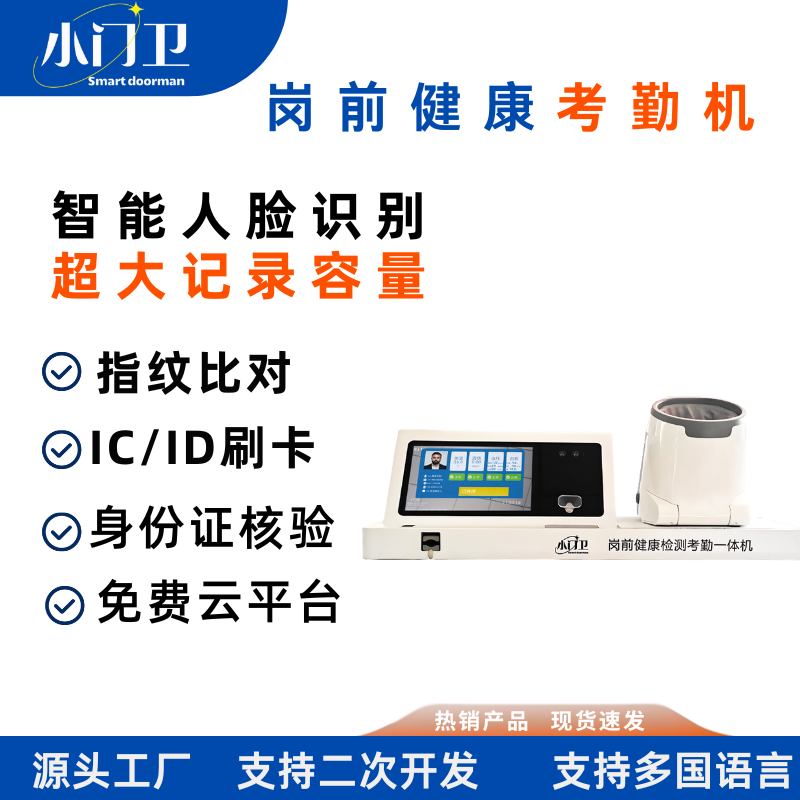

为了能够在现场扫描,RFID 天线被部署在关键的过渡点。当管子下入井中时以及在取回时,都会对其进行识别,从而确保完全的可追溯性,而无需在钻机工作流程中引入新的步骤。

现场性能和成果

此次部署证明了嵌入式 RFID 标签在上游油气行业最具挑战性的应用中的可行性。其为制造商和运营商带来的益处包括:

—实现跨井、跨平台和跨服务周期的油管的准确、自动化追溯

—基于接头级识别的生命周期跟踪

—支持重复使用策略、库存优化和质量控制

—扫描无需处理或手动输入,不会中断现场作业

至关重要的是,测试证实,配备 RFID 的油管在负载下磨损 18 万次后仍能正常工作。此时,管壁磨损已超过 0.130 英寸的报废极限,证明嵌入式标签的使用寿命超过了油管的使用寿命。

通过将识别技术集成到钢材本身,该解决方案可确保资产可见性一直保持到最后一次井下作业,同时不会影响安全性、可靠性或性能。

登录

登录

注册

注册