智慧仓储实战:RFID如何实现货物“秒级”出入库?

仓库大门每次开合之间,数百件货物已完成身份识别与数据记录,而这一切只发生在员工推着叉车自然经过的几秒钟里。

凌晨四点,华东某大型电商仓库的分拣中心依然灯火通明。主管老张盯着屏幕上跳动的数字,眉头紧锁。传统条形码系统下,入库5000件商品需要6名员工工作近3小时,出库环节更是频频出现错发漏发。每年因库存不准造成的损失,高达数百万元。

这样的场景,在传统仓储管理中并不鲜见。直到一套基于RFID技术的智能系统悄然上线,那些曾经让老张彻夜难眠的问题,开始以意想不到的方式被解决。

01 变革前夜,传统仓储的痛点

深夜的仓库里,扫描枪的“滴滴”声此起彼伏。工人小李正对刚到的一批服装进行入库操作:拆箱、取出一件、找到标签、对准扫描、放置一旁,然后重复这个动作几百次。

“最怕遇到反光、褶皱或者位置不对的标签,”小李苦笑着说,“有时候一件商品要扫好几次才能成功。”而仓库另一头的出库区,情况同样不容乐观。拣货员推着小车在数万平米的仓库里穿梭,依靠纸质单据寻找货物位置,平均每单拣货时间超过15分钟。

这仅仅是效率问题。更让管理层头疼的是数据黑洞:系统显示某款商品库存仍有500件,实际货架上却空空如也;客户投诉收到的商品与订单不符;旺季时因盘点速度慢,不得不暂停出入库作业......

老张清楚地记得去年的“双十一”,因发货延迟和错发导致的投诉率高达3.7%,直接经济损失加上品牌信誉损伤,让公司高层下定决心寻求变革。

02 RFID入场,仓库的“静默革命”

变化始于一批看似普通的纸质标签。这些标签内部嵌入了比米粒还小的RFID芯片和天线,却拥有传统条形码无法比拟的能力。

第一批应用RFID的是服装区。入库流程被重新设计:货物卸车后,整箱通过装有RFID读写器的通道门,不到2秒钟,箱内200件服装的信息已全部录入系统。不需要开箱,不需要逐件扫描,不需要调整标签角度。

“第一次演示时,我们都不敢相信。”老张回忆道,“一托盘货物,推着经过那道门,电脑屏幕上的数字就刷刷刷地往上跳。”曾经需要40分钟完成的入库操作,现在缩短到3分钟以内。

RFID的秘密在于其非接触式、批量读取的能力。传统的条形码需要光学视线对准,一次只能扫描一个;而RFID读写器可以同时识别数十个甚至上百个标签,无论标签是否被遮盖、无论朝向哪个方向。

03 “秒级”出入库的实现逻辑

真正的突破发生在系统全面上线后。仓库的各个关键节点被重新配置,形成了一条无缝的数据流。

入库区,货物在卸货的同时即被贴上RFID标签,相当于为每件商品办理了“数字身份证”。通过通道门时,读写器瞬间捕获所有标签信息,自动完成系统登记、库位分配。以往需要人工判断的货物分类、数据录入环节,现在全部由系统自动完成。

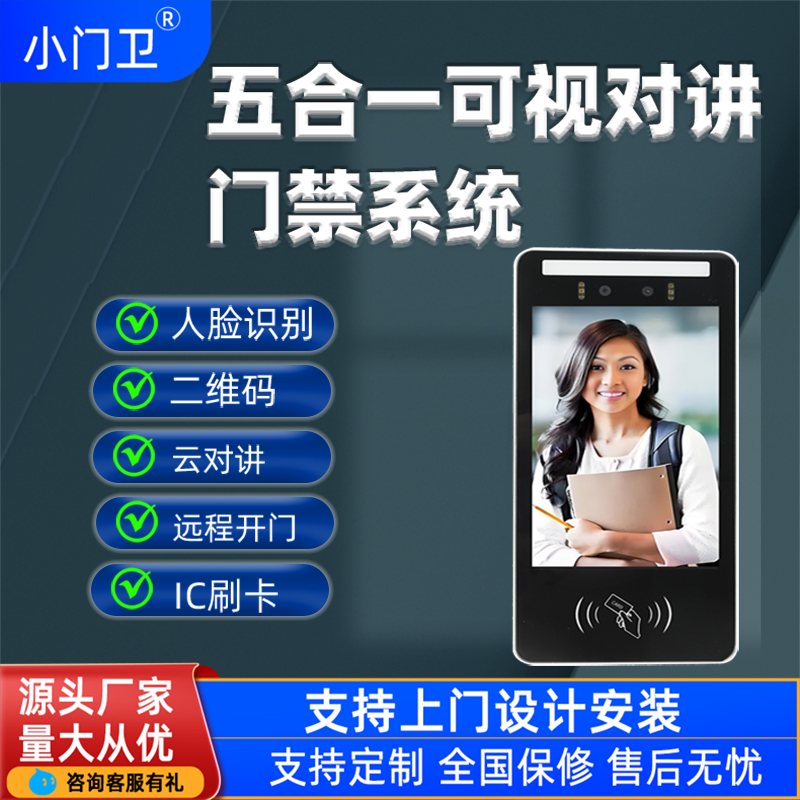

库内管理更是发生了根本性变化。每个货架都安装了RFID读写设备,任何货物的移动都会被实时记录。拣货员手中的PDA也不再需要频繁扫描,只需靠近目标货架,系统就会自动亮灯提示确切位置和所需数量。

出库环节的变革最为明显。打包完成的货物通过传送带运往装车区,途经的RFID读写器自动核对订单信息,任何不匹配的商品都会被自动分拣出来。装车前最后的全车扫描,确保发出的每一件商品都与订单完全一致。

04 数据背后的真实效益

三个月后,财务部门交出了一份让所有人惊喜的效益报告。库存准确率从原来的87%提升至99.99%,这意味着因库存不实造成的损失减少了90%以上。

出入库效率的提升更为惊人。单日最大处理能力从5万件提升到15万件,而人力成本反而降低了30%——部分扫描岗位的员工被转岗至客服和质检等更需要人的环节。

“去年‘双十一’,我们创造了零错发记录。”老张的语气中带着自豪,“客户投诉率下降了85%,这是用钱买不来的口碑。”

RFID带来的不仅是效率提升,更是一种管理模式的革新。实时、精准的库存数据,让企业能够实施更精细的库存管理,降低滞销风险;完整的溯源数据,为产品质量控制和售后服务提供了有力支持。

05 实战中的挑战与解决

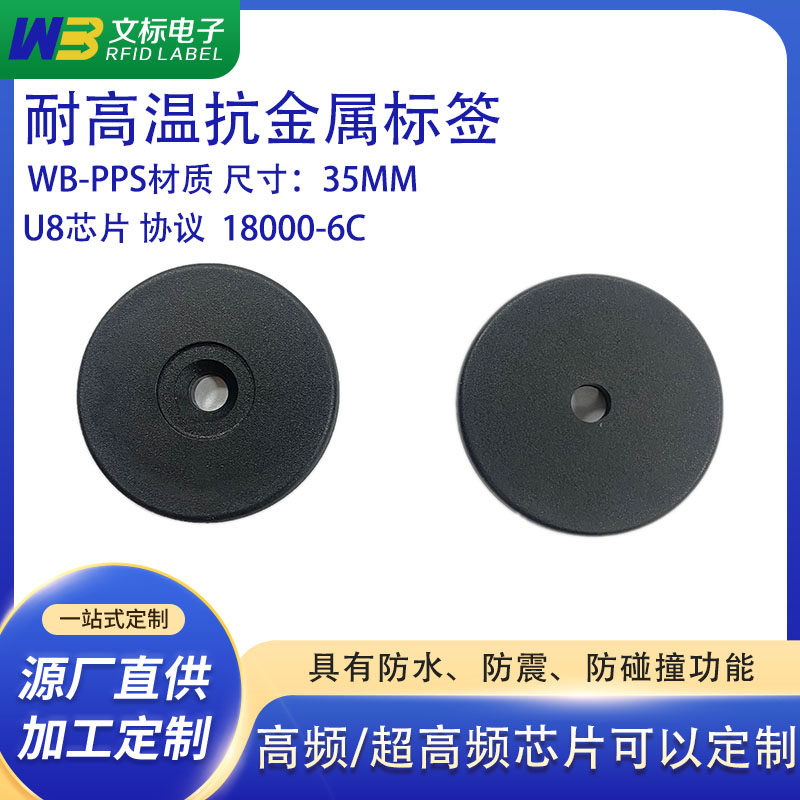

任何技术落地都不会一帆风顺。RFID系统在初期也遇到了各种挑战:金属货架对信号的影响、液体商品对电磁波的吸收、密集堆放时的漏读问题......

针对金属环境,技术团队开发了专用抗金属标签,通过特殊的天线设计和隔离材料,确保在金属表面也能稳定读取。对于高密度堆放场景,则通过调整读写器功率、优化天线布局、采用防碰撞算法,将读取率提升至99.9%以上。

“最困难的是改变人的习惯。”老张坦言,“有些老员工习惯了扫描枪的手感,对新系统抱有抵触。”为此,仓库开展了多轮培训,让员工亲身体验RFID带来的便利——不再需要反复扫描,不再需要攀爬高处对准标签,工作变得轻松而高效。

06 从自动化到智能化

如今的仓库里,AGV小车沿着预定路线穿梭,它们通过RFID地标进行导航定位;机械臂自动分拣货物,依靠RFID信息识别不同品类的商品;温控区,带有温度传感器的RFID标签实时监控环境变化。

RFID系统产生的海量数据,正在被进一步挖掘价值。通过分析商品流动热力图,仓库优化了货位布局,将高频商品放置在更易取得的位置;通过统计各环节作业时间,发现了流程中的隐性瓶颈。

“以前我们管理的是货物,现在我们管理的是数据流。”老张这样总结,“每一件商品从进入仓库到离开,都在系统中留下了完整的数字轨迹。基于这些数据,我们可以预测需求、优化备货、提前调配资源。”

当被问及RFID带来的最大改变时,老张没有提及那些亮眼的数据,而是讲了这样一个细节:过去每逢盘点日,仓库必须通宵作业,员工疲惫不堪;而现在,盘点可以在正常工作时间内悄然完成——推着读写器在货架间走一圈,所有数据已同步更新至云端。

仓库尽头,最后一批“双十一”订单货物正通过出库通道。读写器闪烁的绿灯下,每秒有超过50件商品的信息被捕获、核对、确认。整个过程安静、流畅,几乎不被察觉。

这场始于小小标签的变革,已经重新定义了仓库作业的基本逻辑。当每件商品都能被实时感知、精准定位、全程追溯,仓储不再是被动的存储空间,而是供应链中智慧流动的节点。

文章中涉及的网络图片均为百度搜索,如有侵权请联系删除

阅读 9

登录

登录

注册

注册