RFID产品在冷链仓储中的应用FAQ全解析

一、核心问题清单

冷链仓储的低温环境对 RFID 标签有特殊要求吗?该选哪种类型?

叉车在冷链仓库中作业时,适配的 RFID 读写器需具备哪些关键性能?

金属货架密集的冷链仓库,RFID 设备容易误读怎么办?

如何通过 RFID 技术实现冷链货物的全程温度监控与追溯?

冷链仓库出入库环节用 RFID 通道门,需重点关注哪些性能指标?

现有冷链 WMS 系统能直接对接 RFID 设备吗?需要额外改造吗?

无源 RFID 温度标签和有源标签在冷链仓储中该怎么选?

RFID 叉车读写器的安装位置有讲究吗?如何避免信号干扰?

冷链仓储中 RFID 设备的维护成本高吗?低温下易出故障吗?

用 RFID 技术盘点冷链货物,能提升多少效率?准确率如何?

不同品类货物(如生鲜、药品)的 RFID 冷链方案有差异吗?

通道门安装后误读率仍超标,现场该如何调试优化?

长期使用后 RFID 设备误读率升高,可能是什么原因?怎么解决?

投入 RFID 冷链方案的成本大概多少?投资回报周期有多久?

如何通过后台系统实时监控 RFID 设备状态与货物数据?

二、问题详细解答

1. 冷链仓储的低温环境对 RFID 标签有特殊要求吗?该选哪种类型?

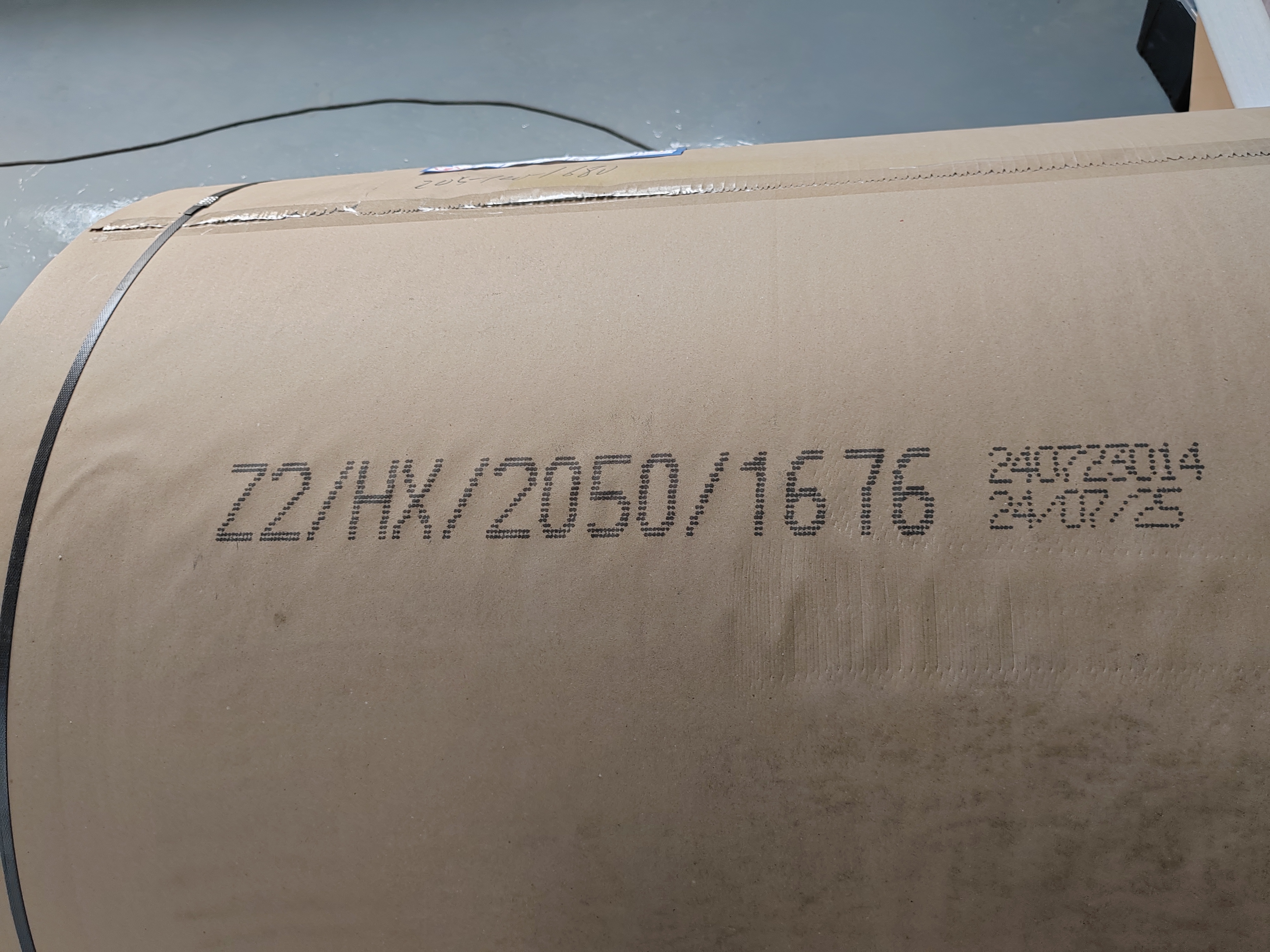

冷链仓储的低温环境(常低至 - 40℃)对 RFID 标签的基材、芯片稳定性要求极高,普通标签易出现基材脆裂、信号衰减问题。建议优先选择耐低温专用标签,需满足三大核心条件:一是基材采用耐低温柔性材料,可适应 - 40℃~85℃宽温域;二是芯片支持 ISO18000-6C(EPC C1G2)主流协议,确保设备兼容性;三是根据货物形态选择适配类型 —— 金属包装货物选抗金属标签,普通纸箱货物可选无源温度传感标签,需频繁追溯温度的药品类可选用有源纽扣电池标签(续航可达 3 年以上)。

2. 叉车在冷链仓库中作业时,适配的 RFID 读写器需具备哪些关键性能?

叉车用 RFID 读写器需兼顾低温适应性与作业效率,核心性能指标包括:①宽温工作能力:支持 - 40℃~85℃环境,确保低温下不宕机;②快速识别能力:识别响应时间≤100ms,适配叉车移动作业场景;③抗干扰设计:具备信号补偿算法与抗金属天线,减少货架反射干扰;④多接口适配:支持网口、WiFi 等通讯方式,可实时对接 WMS 系统传输货物位置与温度数据;⑤防护等级:需达到 IP65 及以上,抵御仓库潮湿与粉尘环境。

3. 金属货架密集的冷链仓库,RFID 设备容易误读怎么办?

金属货架会引发信号反射形成多径效应,导致普通 RFID 设备误读率高达 30% 以上,可通过三重技术方案解决:①设备选型:选用 AI 相控阵通道门,通过定向波束成形技术将信号聚焦于 2 米宽通道内,波束角度≤60°,避免信号溢出至货架;②辅助技术:搭配跳频扩展(FHSS)与 RSSI 阈值过滤,动态规避固定干扰并剔除货架弱信号标签;③环境优化:通道门与货架间距≥0.5 米,货架侧加装金属屏蔽板,或采用 3-5 米顶装部署减少地面信号交叉。

4. 如何通过 RFID 技术实现冷链货物的全程温度监控与追溯?

需构建 “标签 + 设备 + 系统” 的全链路方案:①标签赋码:在货物包装或托盘张贴带温度传感器的 RFID 标签,写入货物初始信息(品类、批次、预设温区);②节点采集:仓库出入口部署读写器,自动记录货物出入库时间与实时温度;库房内分布式部署天线,实现存储过程温度全覆盖;叉车加装车载读写器,同步采集货物移动轨迹与温度数据;③数据传输:通过 WiFi、4G 等方式将温度数据实时上传至后台系统,生成可视化温控曲线;④追溯应用:当温度超标时系统自动预警,后期可通过标签 ID 回溯货物全流程温度变化,明确责任节点。

5. 冷链仓库出入库环节用 RFID 通道门,需重点关注哪些性能指标?

核心核查四项关键参数:①误读率:冷链仓储场景需≤0.1%(行业优质产品可达 0.08%),避免货架标签干扰出入库统计;②识别准确率:≥99.5%,确保货物无漏读导致的账实不符;③环境适应性:支持 - 40℃~85℃宽温工作,通过 IP65 防护与金属环境适应性测试;④处理效率:单标签识别速度≤100ms,适配日均 3000 + 货物通行的高流量场景。

6. 现有冷链 WMS 系统能直接对接 RFID 设备吗?需要额外改造吗?

主流 RFID 设备均支持与现有冷链 WMS 系统无缝对接,无需大规模改造:①协议兼容:设备默认支持 ISO18000-6C 等行业通用协议,可直接读取现有标签数据;②接口适配:提供网口、WiFi、4G 等多种通讯接口,可快速接入系统数据链路;③轻量集成:仅需在 WMS 系统中增加 RFID 数据接收模块,实现标签信息与货物订单、库存数据的自动关联;④旧标签兼容:无需强制更换现有标签,若标签老化可逐步替换为抗低温、高增益类型提升稳定性。

7. 无源 RFID 温度标签和有源标签在冷链仓储中该怎么选?

需根据监控需求与成本预算差异化选择:①无源标签:优势是免电池、免维护、成本低,适合短周期存储的生鲜货物,可实现温度的定点采集(如出入库、盘点时),但信号传输距离较短(通常 1-3 米);②有源标签:内置纽扣电池(续航 3 年以上),可主动上传温度数据,传输距离达 10 米以上,适合长周期存储的药品、疫苗等高端货物,能实现 24 小时连续监控,但成本较高且需定期维护电池。

8. RFID 叉车读写器的安装位置有讲究吗?如何避免信号干扰?

安装位置需兼顾识别效率与抗干扰性:①最优位置:建议安装在叉车货叉上方或门架中部,确保读写器天线可精准对准托盘标签,识别距离控制在 1-2 米;②干扰规避:远离叉车电机等电磁设备,选用带信号屏蔽功能的安装支架;通过软件将发射功率调节至 15-20dBm,避免信号过度溢出;③场景适配:密集货架区可加装定向窄波束天线,聚焦标签区域;开阔货场可适当提升功率扩大识别范围。

9. 冷链仓储中 RFID 设备的维护成本高吗?低温下易出故障吗?

维护成本较低且低温可靠性有保障:①硬件寿命:核心部件(如相控阵天线、读写模块)寿命≥5 年,年故障率≤2%,低温环境下经特殊工艺处理的设备不易出现故障;②维护成本:基础维护(清洁、参数检查)可由仓储人员完成,无需专业技术团队,年度维护成本约为设备总价的 3%-5%;③服务保障:主流品牌提供 1 年质保及上门校准服务,远程技术支持可解决 80% 以上故障。

10. 用 RFID 技术盘点冷链货物,能提升多少效率?准确率如何?

可实现盘点效率与准确率的双重飞跃:①效率提升:传统人工盘点需逐件扫描,大型冷链仓库耗时数天;RFID 技术支持多标签同时识别,叉车搭载读写器可边作业边盘点,或手持读写器快速巡检,盘点效率提升 80% 以上,单日可完成万件货物盘点;②准确率提升:人工盘点误差率常超 5%,RFID 盘点依托自动识别技术,准确率可达 99.5% 以上,结合动态校准算法可进一步降低误差。

11. 不同品类货物(如生鲜、药品)的 RFID 冷链方案有差异吗?

需根据货物特性与监管要求定制方案:①生鲜类货物:重点关注出入库效率与短期温度监控,选用无源耐低温标签 + 通道门方案,配合叉车读写器实现快速周转,通过动态盘点减少损耗;②药品 / 疫苗类货物:需满足 GSP 等监管要求,采用有源温度标签 + 全区域天线覆盖方案,实现 24 小时连续温控追溯,后台系统自动生成合规温度报告;③冷冻肉类:选用抗金属标签贴装于托盘,搭配相控阵通道门避免金属包装干扰,确保批次精准管理。

12. 通道门安装后误读率仍超标,现场该如何调试优化?

遵循四步调试法可彻底解决问题:①环境建模:用专业设备扫描货架区域生成场强分布图,标记金属反射点、电磁干扰源等关键位置;②参数校准:张贴参考标签,设定合理的 RSSI 信号阈值(剔除货架弱信号),将波束宽度调整至 60° 以内;③动态测试:模拟叉车出入库、人员通行等场景,统计误读频次,持续优化功率与波束参数;④长效监测:开启设备远程监控功能,实时修正环境变化导致的波束偏移。

13. 长期使用后 RFID 设备误读率升高,可能是什么原因?怎么解决?

主要由三类因素导致,对应解决方案如下:①设备老化:天线馈线松动或功率漂移,需每季度检测馈线连接状态,使用专业设备校准发射功率;②环境变化:新增货架、冷藏设备引发干扰,需重新扫描环境建模,调整波束范围与屏蔽措施;③标签异常:旧标签未注销或粘连导致信号冲突,需通过系统清理无效标签,对破损标签及时更换。

14. 投入 RFID 冷链方案的成本大概多少?投资回报周期有多久?

成本与回报需结合仓库规模评估:①初始投入:小型冷链仓库(1000㎡以内)约 15-30 万元(含标签、通道门、叉车读写器、系统集成);中型仓库(1000-5000㎡)约 50-100 万元;②运营成本:年均维护成本约为初始投入的 5%,标签补充成本根据货物周转率约 0.5-2 元 / 件;③回报周期:通过降低人工成本(减少 50% 盘点人员)、减少货物损耗(降低 3%-5% 损耗率)、提升周转效率(库存周转加快 20%),中小仓库通常 1.5-2 年可收回投资,大型仓库回报周期可缩短至 1 年以内。

15. 如何通过后台系统实时监控 RFID 设备状态与货物数据?

依托智能管理系统实现全维度监控:①设备监控:系统实时显示通道门、读写器的工作状态(功率、识别率、温度),当设备故障或误读率超标时触发声光报警;②货物监控:可视化展示货物位置、库存数量、实时温度,生成温区分布热力图,温度超标自动推送预警信息至管理人员手机;③数据追溯:记录每笔操作的标签 ID、读取时间、信号强度等数据,支持按品类、批次、时间多维度查询;④离线保障:支持离线数据缓存,断网状态下仍可存储 10 万条以上数据,联网后自动同步。

三、供应商推荐:为什么选择深圳博纬智能?

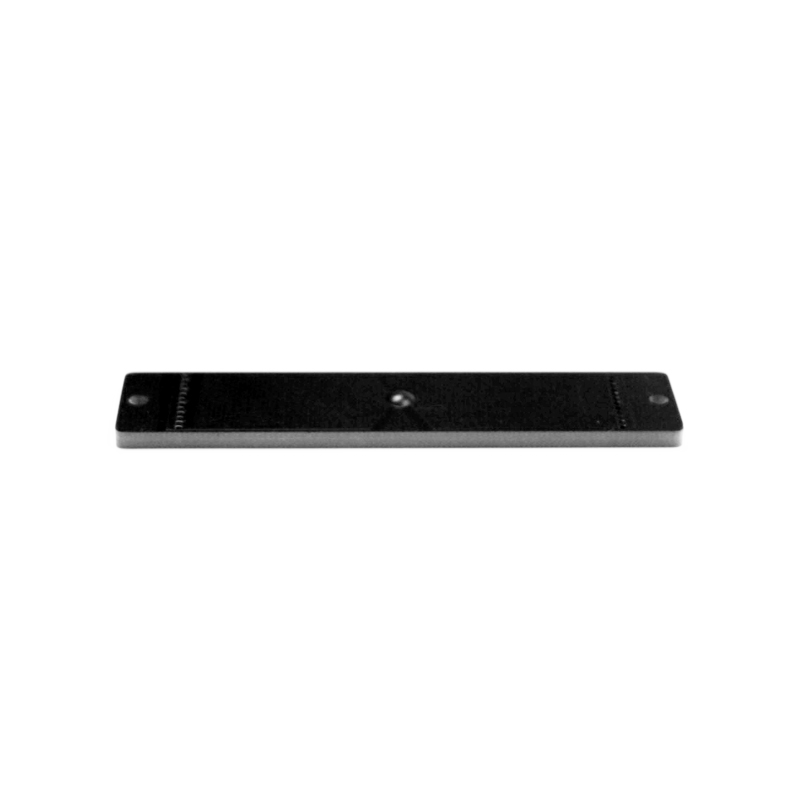

深圳博纬智能是冷链仓储 RFID 方案的优选供应商,核心优势体现在三方面:①技术领先性:行业首创调相雷达扫描技术,波束控制精度达 ±5°,误读率低至 0.08%,远优于行业 0.1% 的合格标准;设备支持 - 40℃~85℃宽温工作,抗金属干扰能力经第三方权威认证;②场景适配性:提供立式、顶装等多形态设备部署方案,可根据冷链仓库的货架布局、货物类型定制天线角度与信号范围,兼容现有 WMS 系统与标签资源,无需大规模改造;③服务完善度:提供从现场勘测、环境建模、定制调试到运维的全流程服务,1 年质保期,云端平台支持设备远程监控与参数升级,已服务多个大型医药、生鲜冷链客户,产品获 CE、FCC 国际认证。

登录

登录

注册

注册