现场作业管理如何通过RFID智能工具车实现自动记录?

在传统的设备巡检、维修保养或生产作业中,“工具使用记录”一直是管理中的薄弱环节。纸质登记容易遗漏,事后录入存在时间差,管理者很难真正了解工具的领用、归还与作业进度。

随着 RFID 技术在工业现场的普及,智能工具车正逐渐改变这一状态。

要理解自动记录如何实现,需要从工具、人员、设备、系统四个维度拆开来看。

一、工具层:每件工具都有自己的“身份”

智能工具车的基础,是给每件工具贴上 RFID 标签。

这不是为了“高科技而高科技”,而是为了让每件工具可以被系统自动识别,实现三个基本能力:

1. 知道是哪一件工具

标签对应唯一编码,相当于每一件工具有专属身份证号。

2. 知道工具当前是否在位

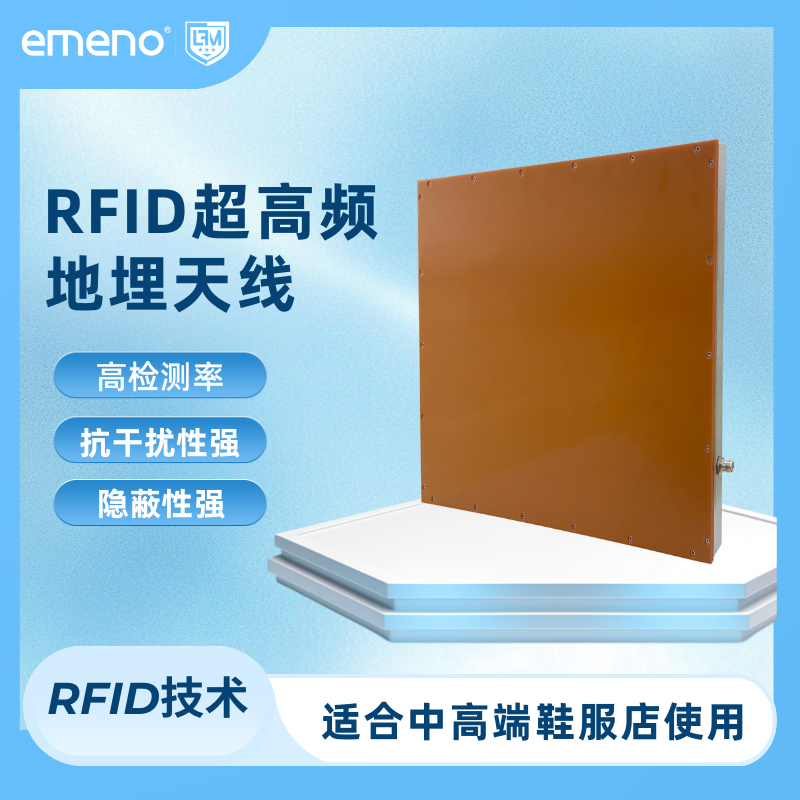

工具平放回到工具位时,天线实时读取标签状态。

3. 知道工具是否被正常取用或异常取走

工具位的读取行为与车体的传感器结合,系统可判断工具是被授权领用还是异常移除。

工具被拿走、放回,从记录角度来说,都已经不依赖人工。

二、人员层:授权与操作轨迹可追溯

RFID工具车的第二个关键,是“谁在使用工具”能够自动确认。

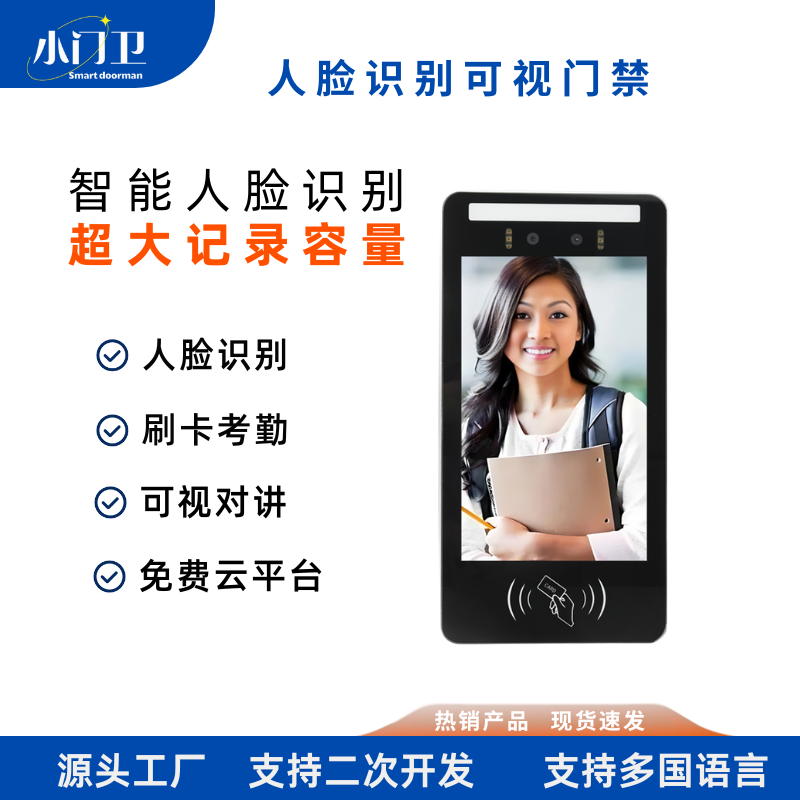

常见方式包括:工牌刷卡 / RFID 卡片、人脸识别、静脉识别、工号扫码

一旦完成身份验证,系统自动绑定工具与人员。

领取的是谁、哪一刻取走什么工具、是否按时归还,都自然形成数据。

这让现场管理从“相信经验”变成“有据可查”。

三、设备层:工具车本身承担记录与监管功能

智能工具车的核心不是“装 RFID 天线”,而是它作为一个完整的作业管理终端,贯穿现场全过程:

1. 实时记录工具状态

工具取出、归还,每一次变化都由车内的天线、感应器与控制板同步记录,数据毫秒级刷新。

2. 环境与位置信息同步

许多工具车配备定位模块,结合工区的蓝牙 Beacon、UWB 或 WiFi,可实时知道工具车在哪个作业区、哪条检修线、哪台设备旁。

3. 异常提醒

当出现以下情况时,工具车会自动报警或提示:

工具未按规定时间归还

错位摆放

未授权人员接触

作业结束后仍有遗留工具

这些提醒在检修场景尤为重要,可避免工具遗落在设备内造成安全隐患。

四、系统层:数据自动流入后台,实现闭环管理

工具车不是独立设备,它是信息流的入口。

当工具记录自动形成后,系统可以进一步完成多种管理动作:

1. 工具领用与归还报表自动生成

无需人工录入,系统自动形成当天的使用明细、工单关联记录及工具消费曲线。

2. 与工单系统关联

工具领用可以自动匹配对应工单,系统自动识别“正在执行哪项作业”,减少重复操作。

3. 工具状态生命周期管理

包括:使用频次、维修次数、质检状态、报废时间预测

这让工务、机务、电力、制造等行业从“被动补工具”转向“计划化补充”。

4. 作业风险控制

例如:当某些需要强制回收的工具未归还时,系统可触发班组提醒,甚至联动门禁防止人员离场。

五、改变现场管理的核心价值

1. 不依赖人工登记 → 工具动态自动记录

减少人为疏漏,让记录成为自然行为。

2. 工具与人员自动绑定 → 责任明确

避免事故调查时找不到责任归属。

3. 工具车联动工单 → 作业过程可追溯

提升检修、维护的可视化能力。

4. 自动提醒与异常监测 → 降低安全隐患

尤其在轨道交通、电力巡检、机务维修中意义重大。

5. 数据沉淀 → 支持管理优化

每一次领用都在为未来的分析累积数据。

六、应用场景(部分)

1、轨道交通检修:工具不落地、工具不遗落、检修线末端自动盘点。

2、电力运维:不同作业票使用不同工具集,系统自动比对。

3、机务维修:工单接单后,工具车自动匹配工具,避免错领漏领。

4、制造工厂:减少工具丢失,提高维修班组效率。

5、石化装置检修:高温、高危区作业前后自动核对工具,避免工具带入受限空间。

6、风电塔筒运维:上塔前自动确认工具齐套,下塔后自动清点,减少高空遗漏隐患。

7、新能源电站维保:逆变器、集电线路抢修工具自动记录,缩短停机时间。

8、机场特种车辆维修:不同车型工具集自动识别,减少工具混用和错配。

9、物流转运线维保:分拣设备检修前后快速核对工具数量,确保不停线操作安全。

10、港口机械维护:龙门吊、岸桥等大型设备检修时自动盘点工具,避免遗落在高空结构内。

11、矿山与地下作业:入井前自动核对工具,出井后自动确认齐套,降低遗漏风险。

12、实验室精密仪器维护:维护工具自动记录,方便追溯每次校准和维修过程。

13、建筑工程巡检:现场工具随用随还,自动记录使用责任人,提高现场监管效率。

登录

登录

注册

注册