航空机务组工具库房管理方案

在航空维修现场,工具管理从来不是“小事”。

每一把工具都直接影响作业效率,也关系着飞行安全。

现实中,大多数机务单位仍使用普通铁皮柜、传统工具车,配合人工流程或手动登记管理工具。这样的方式不仅容易出现遗漏或错放,也很难做到跨库房、跨区域的实时监管。随着航班量增多、夜航频繁、维修任务日益复杂,FOD(Foreign Object Debris)管控的压力越来越大——工具遗落的风险仍然存在,而管理精度与效率急需提升。

因此,寻找一套智能化、数字化、体系化、可量化的工具管理方式,正成为机务单位的共同诉求。

本文基于斯科信息的整体解决方案,小编将用最通俗、好理解的方式,带大家看看这一套体系如何在机务保障中真正落地。

一、为什么航空维修工具管理需要更精细?

航空维修场景复杂、工种多、工具种类多。传统管理方式往往存在几个普遍问题:

工具借还依赖人工登记,容易漏记、记错;

夜航、雨雪天气下工具盘点效率低;

工具流转不透明,责任难以追溯;

工具遗落在机体、航材车内的风险难以完全规避;

多库房、多工具车、多区域协同管理难度大。

这些问题本质上都和“工具状态不可视、不可追踪”有关。

RFID 技术的优势在于,它能让每一件工具都有“电子身份”,每一次进出都能自动记录,从而在源头上降低误差,为FOD控制提供更细的数据支撑。

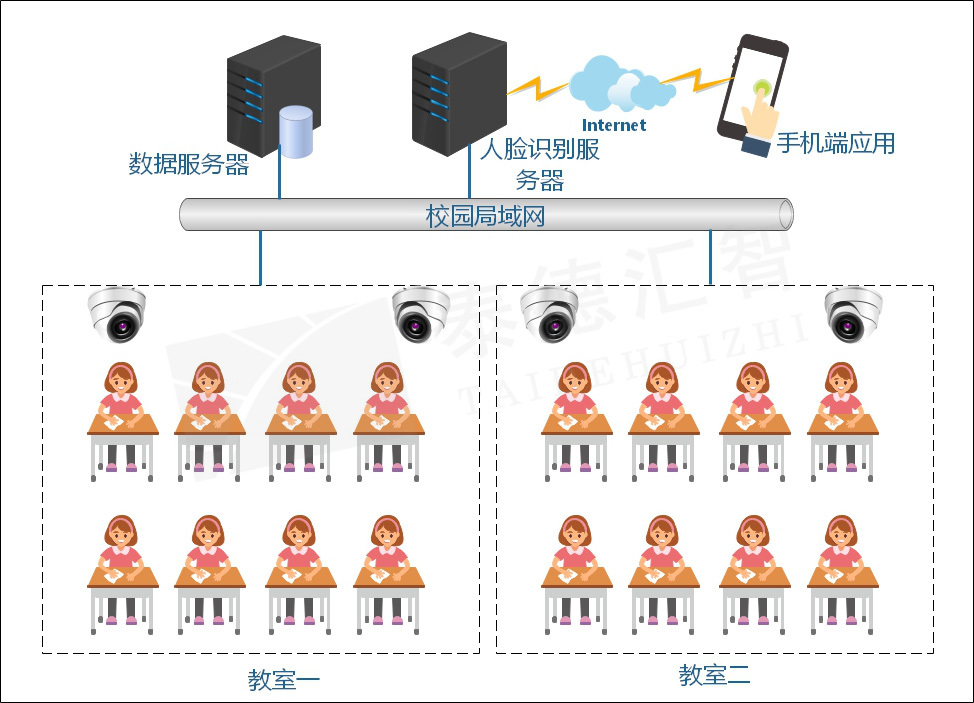

二、航空机务工具库房RFID系统部署

在航空机务工具库房的数字化管理中,各类设备协同工作,实现工具的领用、归还、定位、盘点、查找和追溯,形成完整的数据闭环。

本方案基于这一理念,由5款RFID设备构成,各司其职、互为补充,确保工具从入库到使用全过程可控、可查、可追溯。

场景示例

设备1:RFID智能工具柜

在库房环境中,RFID智能工具柜承担着最核心的“库存管理”角色。

它的价值并不在于会自动开门、自动识别,而在于实时性:

工具取走后立即更新库存;

日检、月检只需十秒左右;

工具过期检定自动提醒;

工具异常带出、未归还会提示;

更重要的是,人员身份、工具种类、使用时间都会被记录,让每件工具有迹可循。

这类工具柜适合放在固定库房,全天候运行。对于机务值班人员来说,不需要管理员陪同,也不用手写登记,本身就是一种效率提升。

设备2:RFID智能工具车

如果说工具柜解决的是“库房管理”,那工具车解决的就是“现场管理”。

航空维修最常见的场景是——夜航、机坪、雨雪天气、机库内检修。这些情况下,工具车的移动性和可快速盘点能力非常重要。

RFID智能工具车可以做到:

工具车初始化,自动清点整车工具;

工具借出、归还自动记录;

每天的日检、月检几秒内完成;

工具未归还自动提醒;

工具遗落时,可以使用手持终端追踪查找;

工具靠近车体,即可自动触发开对应抽屉,提升操作效率。

对于航空FOD 管控来说,工具车的重要性甚至超过静态库房,因为绝大多数遗落事件发生在现场、发生在更换机位、发生在赶进度时刻。

一个能随时盘点、随时定位工具的工具车,让现场工作更踏实。

设备3:RFID智能货架

有些维修单位工具数量大、出入库频繁,仅用工具柜远远不够。这时智能货架就派上用场了。

智能货架擅长处理“大批量、开放式管理”:

每层带定位灯,取放工具时能快速锁定位置;

库位绑定功能让工具分布更清晰;

未授权取走会自动报警;

批量扫描,盘点只需几秒;

可与门禁联动协同管理。

当机务人员进入库房挑选工具时,智能货架能自动记录领用情况,省去翻找、记录的时间。

设备4:RFID智能工作站

工具第一次入库时,必须为其创建“电子身份”。

这个过程通常在RFID工作站完成:

批量录入标签与工具信息;

工器具借还,包括后期工具到期或损坏做退库处理;

图形界面便于机务人员快速上手。

它就像库房的“前台”,把所有工具纳入数字体系。

设备5:RFID通道门

在一些体系严格的单位,通道门起到“工具安全出口”的作用。

通道门的意义并不是“监控人员”,而是确保工具不会被无意带出:

感应到未登记的工具带出会声光提醒;

AI算法减少误触与误报;

支持多人同时通过,高峰期不拥堵;

可记录进出数据,便于追溯。

对于FOD管理来说,通道门是非常关键的一环——它解决了工具从“库房到现场”这一过程中的风险。

三、机务工具使用流程

下面用一个典型场景展示工具管理如何自然融入机务工作,分为 入库绑定、领用、归还、报废四个部分。

1. 工具入库及标签信息录入绑定

创建电子身份:新工具入库时,通过RFID工作站为每件工具录入标签信息,绑定工具属性。

批量录入与核验:可批量录入工具数据,确保工具信息准确、完整。

系统记录:工具一旦入库,数据即时上传后台,为后续领用、归还和报废提供基础。

2. 工具领用流程

身份验证:机务人员刷脸或刷卡进入库房,系统自动记录身份与时间。

选择工具:从智能工具柜或智能货架领取所需工具,系统实时更新库存并记录领用信息。

离库盘点:离开库房时,系统自动核对工具领用情况,无需人工核查,确保库存数据准确。

现场使用:工具车随时跟随现场作业,可即时盘点、定位工具,减少遗落风险。

3. 工具归还流程

自动识别归还:工具靠近柜体或货架即可被自动识别归还,系统记录归还人、时间及工具状态。

后台记录管理:所有数据自动上传至后台,可按人员、班组、机型等维度查询,管理透明、可追溯。

现场核查:工具车现场管理辅助检查,确保归还完整、工具状态良好。

4. 工具报废流程

退库操作:对于到期或损坏的工具,工作人员通过工作站或智能柜执行退库操作。

废弃处理记录:系统记录报废工具的信息,包括工具类型、数量及退库时间,实现全流程追溯。

数据分析:后台可统计报废原因和频次,为工具维护和采购提供参考,优化管理决策。

四、从工具管理到 FOD 精细化:真正的变化在哪里?

RFID 工具管理系统的价值不在于“设备先进”,而在于——它把原本分散、断开的流程做成闭环:

工具入库可查;工具借出可查;工具使用中可查;工具归还可查;工具未归还可查;工具遗落可查;责任归属可查

这就是航空FOD管理最核心的目标:

所有工具都有记录,所有工具都能找到,所有过程都能追溯。

对于机务团队而言,减少的是隐患,提升的是效率,更重要的是为安全运行提供了更稳妥的底层保障。

登录

登录

注册

注册