RFID标签+智能工具柜如何实现“数字化管控”的跃迁

一、工具管理的 “老大难”:传统模式为何难以为继?

对于生产制造、工程施工、设备运维等领域的工具企业而言,工具是核心生产资料,但其管理长期面临多重痛点:

盘点效率低:依赖人工登记、纸质台账,数百件工具盘点需数小时,误差率高达 15% 以上,易出现 “账实不符”;

领用归还乱:借还无追溯、责任难界定,工具丢失、挪用、超期未还成为常态,每年造成的资产损耗占工具总价值的 8%-12%;

维护不及时:工具磨损、校准到期缺乏预警,带病使用易引发安全事故或影响施工质量;

数据不互通:各项目、车间工具信息孤立,无法统筹调度,导致重复采购或资源闲置。

这些问题不仅吞噬企业利润,更制约了生产效率与安全管理水平。而 RFID 技术与智能工具柜的结合,正成为破解行业痛点的 “金钥匙”。

二、技术协同:RFID 标签 + 智能工具柜的核心工作逻辑

RFID(无线射频识别)技术通过无线信号自动识别目标对象并获取数据,无需人工接触、无需可视识别,配合智能工具柜的硬件终端与管理系统,构建起 “感知 - 传输 - 管理 - 追溯” 的全链路智能管理体系:

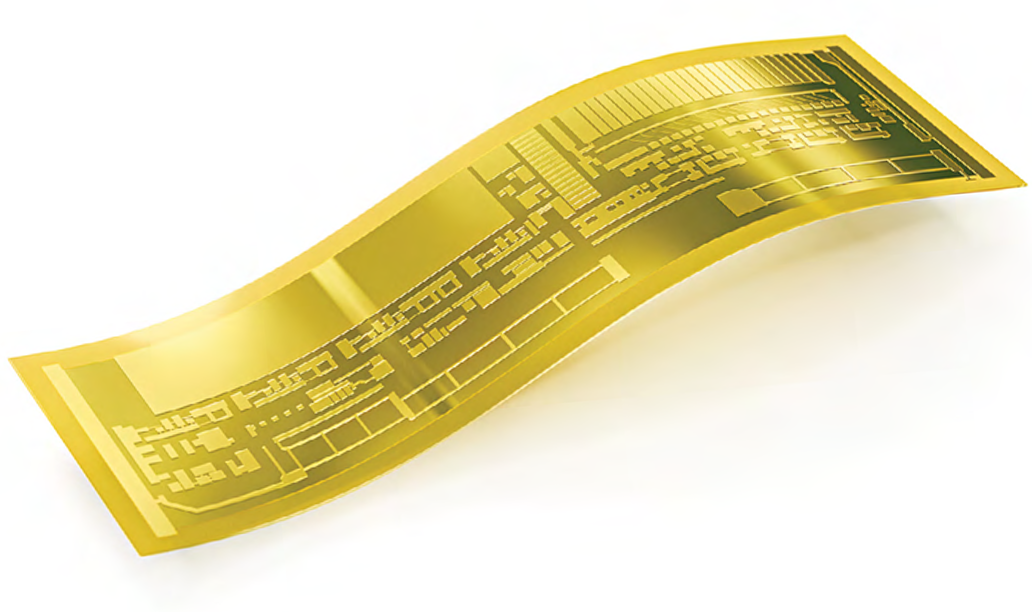

1、RFID 标签:工具的 “电子身份证”

为每件工具配备专属 RFID 标签(可根据工具特性选择抗金属、防水、耐高温等定制款),标签内置唯一 ID 编码,关联工具型号、采购日期、校准周期、责任人等全生命周期信息。标签可远距离读取(单标签读取距离可达 0.5-3 米),支持多标签同时识别(每秒可读取 50 + 标签),彻底摆脱人工扫描的局限。

2、智能工具柜:管理的 “智能中枢”

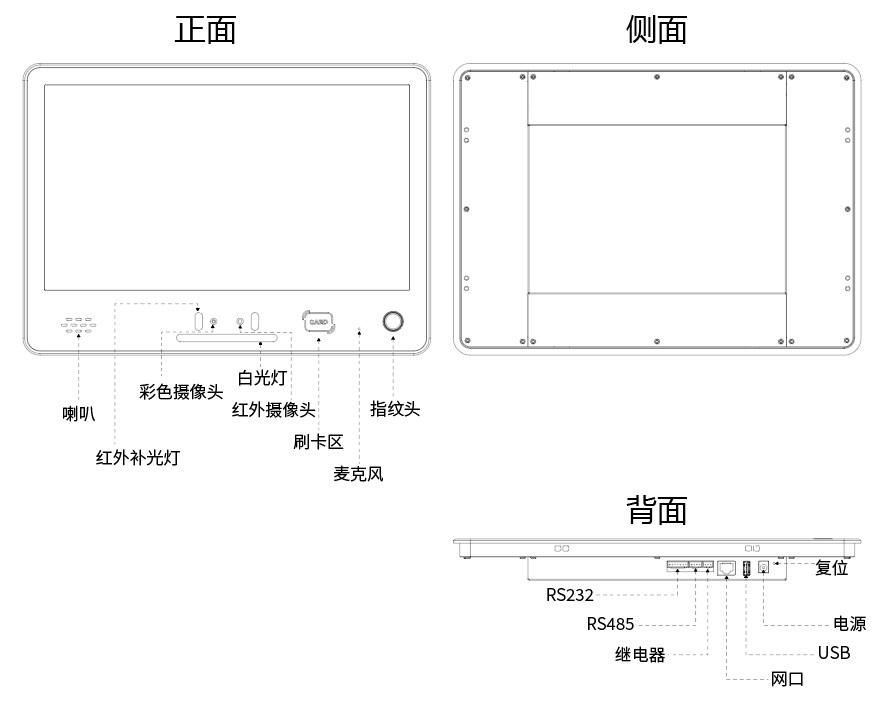

柜体集成 RFID 读写器、触控屏、电子锁等硬件,具备三大核心能力:

o 自动识别:工具取出 / 归还时,读写器实时感应标签,5秒内完成数据采集,无需人工登记;

o 权限管控:通过指纹、密码或刷卡验证身份,仅授权人员可领用指定工具,杜绝无关人员接触;

o 数据传输:将借还记录、库存状态实时同步至云端管理系统,支持电脑、手机端远程查看。

3、管理系统:决策的 “数据大脑”

云端系统整合库存管理、借还追溯、维护提醒、报表分析等功能,实现:

o 实时监控:随时查看各工具柜的库存数量、工具位置、借用状态;

o 智能预警:工具超期未还、校准到期、库存不足时,自动发送短信或 APP 提醒;

o 数据沉淀:生成领用频次、损耗率、利用率等分析报表,为采购计划、资源调度提供数据支撑。

三、应用价值:从 “被动管理” 到 “主动管控” 的四大升级

1. 效率升级:盘点与借还效率提升 80%

传统人工盘点 1000 件工具需 3-4 小时,而 RFID 智能工具柜可实现 “秒级盘点”,全程无需开柜,仅需 5 分钟即可完成全柜工具核对;借还工具时,员工刷身份卡 + 取出工具两步即可完成,整个过程不超过 30 秒,大幅节省人工时间成本。某机械制造企业应用后,工具管理人力成本降低 60%,盘点误差率降至 0.5% 以下。

2. 安全升级:责任追溯与风险防控双重保障

每一次借还操作都有明确的身份记录和时间戳,工具丢失或损坏时可快速追溯责任人;针对特种工具(如高压工具、计量器具),系统强制关联校准证书,未校准或过期工具无法领用,从源头避免安全事故。某电力工程公司通过该方案,工具安全事故发生率下降 90%,合规检查通过率 100%。

3. 成本升级:减少损耗与闲置,降低总拥有成本

系统对工具全生命周期进行追踪,避免因丢失、挪用导致的重复采购;通过利用率分析,将闲置工具调度至需求部门,提高资源周转效率。某建筑企业数据显示,应用后工具损耗率从 10% 降至 2.3%,重复采购成本减少 30%,工具总拥有成本下降 18%。

4. 管理升级:从 “人管物” 到 “系统管物” 的数字化转型

摆脱对人工经验的依赖,实现工具管理的标准化、流程化、数字化。管理者无需到现场,即可通过手机端远程监控各项目工地的工具状态,实时调配资源;系统沉淀的数据分析报告,帮助企业优化采购策略,避免 “盲目采购” 与 “库存积压”,推动管理决策从 “经验驱动” 向 “数据驱动” 转变。

四、落地案例:不同场景的实战应用

工程施工场景:某大型建筑集团在 20 个项目部部署智能工具柜,通过云端系统统筹管理 12000 余件工具(含起重设备、测量仪器等),实现跨项目工具调度,闲置工具利用率提升 40%,项目工具采购成本降低 25%。

智能制造场景:某汽车零部件工厂为生产线配备智能工具柜,针对扳手、螺丝刀等常用工具实现 “随取随用、自动记录”,员工领用时间从平均 5 分钟缩短至 20 秒,生产线停机等待时间减少 30%。

设备运维场景:某地铁运维公司将检修工具分类存入智能工具柜,系统根据检修计划自动推送所需工具清单,员工按清单领用,检修效率提升 50%,工具遗漏率降至 0。

五、结语:RFID 智能工具管理,不止于 “管工具”

对于工具企业而言,RFID 标签与智能工具柜的结合,不仅是管理工具的升级,更是企业数字化转型的重要抓手。它通过技术赋能,将工具管理从 “被动应对” 转变为 “主动管控”,既解决了传统模式的效率、安全、成本痛点,更通过数据沉淀为企业资源优化、决策升级提供支撑。

随着工业 4.0 与智能制造的推进,工具管理的数字化、智能化已是必然趋势。选择一套适配自身业务场景的 RFID 智能工具管理方案,不仅能让工具管理更省心、更高效,更能为企业核心业务的稳定运行筑牢基础。

登录

登录

注册

注册