南丹麦大学结合压电MEMS微镜与光学超表面实现动态光束操纵

据麦姆斯咨询介绍,光学超表面(Optical Metasurface,以下简称“OMS”)是纳米结构元素(通常称为“元原子”)的亚波长密集平面阵列,旨在控制散射光场的局部相位和振幅,在亚波长尺度操纵辐射波前。在过去的十年中,已经出现在自由空间波前整形、多功能偏振变换、光涡生成和光学全息等应用中。然而,迄今为止,大多数已报道的OMS都是静态的,其特征是由制造工艺设置的OMS配置所决定,有明确定义的光学响应。对于更智能的自适应系统,如激光雷达(LiDAR)、自由空间光学跟踪和通信、动态和全息显示,则需要开发可通过外部控制实现重构功能的动态OMS。

动态OMS的实现非常具有挑战性,因为要将高密度阵列元素安排在纳米级厚度的平面中。方法之一是采用可动态控制的构成材料,其光学特性可以通过外部驱动进行调整,从而实现光学响应调整和OMS重构功能。不同的动态OMS使用的材料不同,如液晶(LC)、相变材料、二维(2D)材料等。例如,通过将OMS集成到液晶单元,以可寻址的方式通过对液晶进行电学旋转,从而实现光束操纵的重构。相变材料,例如Ge₂Sb₂Te₅(锗锑碲)或VO₂(氧化钒)具有可逆的晶体/非晶体转变或金属/绝缘体转变特性,也可用于实现动态OMS。此外,2D材料尤其是石墨烯,其光学特性可以通过电学门控、化学掺杂实现超快切换速度,从而使动态OMS的潜在响应速度非常快。尽管上述方法取得了一定进展,但仍存在未解决的关键问题:液晶本身就需要偏振操作,相变材料的响应时间相对较长,而基于2D材料的OMS的调制效率相对较低。

实现动态OMS的另一种方法依赖于通过机械式驱动直接修改其几何参数。最初,尝试了在弹性基板上制造OMS,通过OMS拉伸实现动态功能。MEMS执行器可实现更快、更精确的执行操作,具有纳米精度和分辨率,且设计和制造技术成熟。

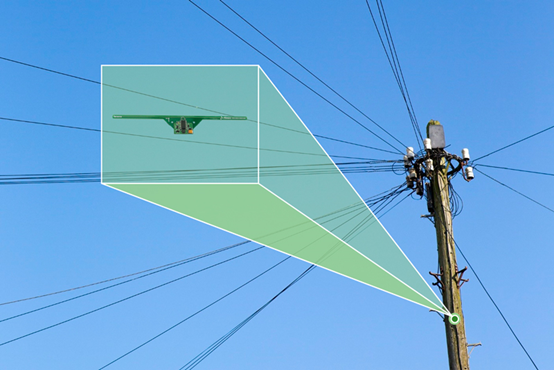

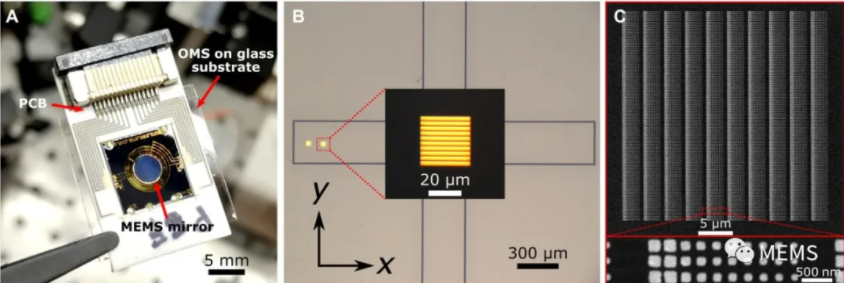

来自南丹麦大学纳米光学中心的Chao Meng及其研究团队,通过将压电MEMS薄膜与基于间隙表面等离子体(gap-surface plasmon,以下简称“GSP”)的OMS相结合,开发出电学动态MEMS-OMS平台,可实现高效、宽带和快速的2D波前反射塑形。主要思路是拆分传统的基于GSP的OMS,使包含金属纳米砖和背反射器的OMS层通过空气间隙进行物理分离,超平面MEMS微镜的作用是可移动背反射器(图1A)。OMS和压电MEMS微镜是独立设计和制造的,再组装在一起,从而确保两者的设计自由度,降低制造复杂性。基于GSP的OMS与压电MEMS微镜的结合,取决于后者的具体优势,包括连续的外部执行能力、低电压/低功耗工作,从而开发出尺寸非常紧凑、低功耗的连续可调、可重构的MEMS-OMS组件。

图1:MEMS-OMS实现2D波前塑形

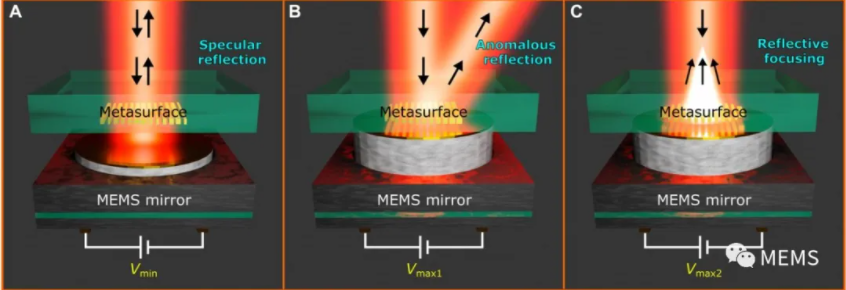

通过此平台,研究人员用实验演示了与偏振无关的动态光束操纵(图1B)和反射式2D对焦(图1C)。通过电驱动MEMS微镜,从而调整MEMS微镜与OMS的距离,实验发现与偏振无关独立动态响应的调制效率较高。具体来说,当以800 nm的波长工作时,TM波和TE波偏振的光束操纵效率(一级衍射)分别达到40%和46%,其模拟预测值分别为76%和78%;光束对焦效率分别达到56%和53%,模拟预测值为64%和66%。此外,研究人员发现MEMS-OMS的动态响应特点是上升/下降时间为分别为0.4 ms和0.3 ms,在兆赫兹(MGHz)范围内通过压电MEMS微镜优化,还有改进空间。

图2:与偏振无关的光束操纵的特性表现:(A)不同电压下,TM和TE直接对象(DI)和傅里叶图像(FI)的光学图像;(B)不同电压与不同阶衍射效率的函数关系;(C)不同阶衍射效率与TM/TE事件光波长的函数关系;(D)通过使用周期性矩形信号驱动MEMS微镜来测量不同衍射级别(m

= 0/+1)的响应时间。

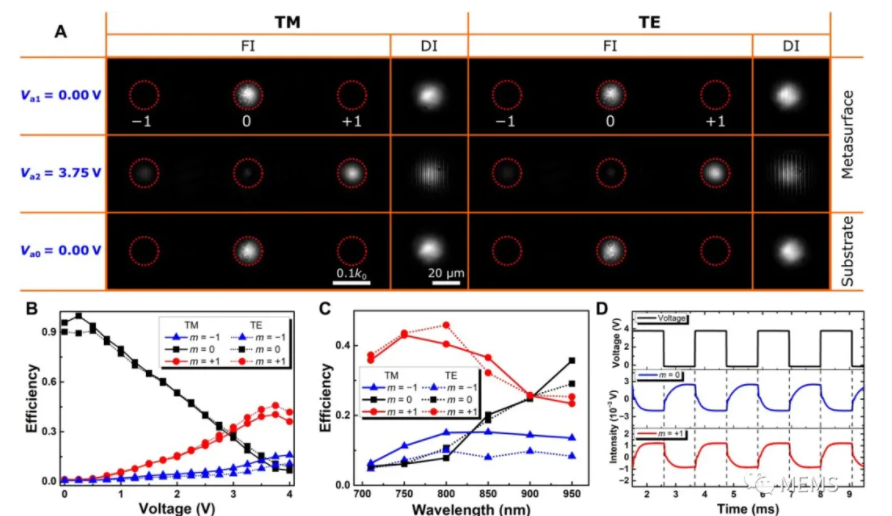

开发用于动态光束操纵和聚焦的MEMS-OMS,其中的OMS采用标准的电子束光刻(EBL)、薄膜沉积和剥离(Lift Off)等制造工艺完成。而MEMS微镜也是采用标准的半导体制造工艺,并结合了PZT压电薄膜制造工艺。首先,在SOI晶圆上沉积出铂(Pt)下电极、厚度为2 um的PZT薄膜、TiW(钛钨)/Au(金)组成的上电极。然后,使用深反应离子刻蚀硅和氧化物埋层,在中间打开一个3 mm的圆形孔。在晶圆背面进行深沟蚀刻,从而释放圆形孔。最后,在晶圆背面溅射金(Au)形成超平面MEMS镜面。

OMS和MEMS微镜都制造完成后,就进入封装和组装阶段。在组装之前,需要对MEMS微镜镜面和玻璃衬底的表面形貌进行白光干涉测量,以便选择污染物量最少和表面粗糙度最佳的区域,从而避免MEMS镜面与OMS的距离过近。接下来将MEMS微镜粘合在有OMS结构的玻璃基板上。通过压电电极可调整MEMS微镜的倾斜度,使镜面和OMS平行。最后,再将MEMS-OMS粘附在PCB。

图3:MEMS-OMS组装示意图:(A)MEMS-OMS组装后的图像;(B)OMS的光学显微镜图像;(C)OMS的周期性排列。

登录

登录

注册

注册